I processi di converting del film plastico e i rulli al carbonio di Reglass

Cos’è il film plastico

Il film plastico è prodotto tramite processi di estrusione e successivo stiro di materiali polimerici termoplastici. Tra le varie tipologie di polimeri utilizzati per la produzione di film, il polietilene ha un’incidenza del 73,5% sui consumi totali; segue il polipropilene con un altro 11% circa.

Gli impieghi dei film plastici sono più numerosi di quanto si possa immaginare, e spesso sono costituiti anche da “nicchie di mercato”, ma ad elevato valore aggiunto. Vengono utilizzati in prevalenza nel settore dell’imballaggio, in agricoltura, in edilizia, per realizzare rivestimenti ecc.

La materia prima per la produzione dei film plastici sono i materiali polimerici di cui il film è costituito. Tali materie prime, derivate spesso dalla trasformazione del petrolio, vengono prodotte in forma di granuli con specifica formulazione dipendentemente dal prodotto desiderato.

I processi deputati alla trasformazione del polimero in grani in un film continuo (spesso avvolto in bobine di grandi dimensioni) prendono il nome di trasformazioni primarie. Per la produzione di questi film il procedimento passa in gran parte da processi di estrusione.

I successivi processi, che prendono il nome di converting e che prevedono una grandissima varietà di macchine differenti ed altamente specializzate, possono essere di due tipologie:

- Processi deputati alla trasformazione del film in bobina in semilavorati ancora in bobina: tra queste, la produzione di materiali accoppiati come il tetrapack (in cui si accoppiano le funzionalità di carta, film di alluminio e film polimerici), la carta alimentare (in cui si accoppia la carta con un sottile film plastico per renderla impermeabile), i film metallizzati (in cui si deposita un sottilissimo strato metallico su un film plastico per renderlo impermeabile ai gas, usatissimi negli imballaggi ad esempio delle patatine fritte);

- Processi per la produzione di prodotti (sacchetti, teli forati, imballaggi, etc.).

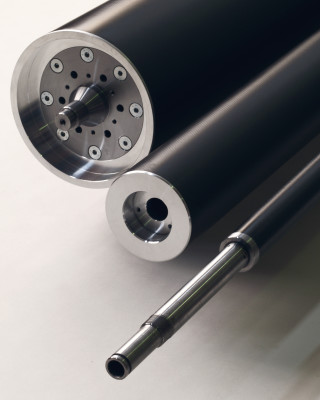

Reglass e i suoi rulli in carbonio

Reglass produce rulli in fibra di carbonio ad elevate prestazioni che partecipano alla filiera di tutto il processo produttivo, dalla trasformazione primaria al converting.

Nella filiera primaria, Reglass ha esperienza nella costruzione di:

- rulli rivestiti e non, per i processi di estrusione a bolle, dove sono necessarie leggerezza e precisione;

- rulli di passaggio per le macchine di trasformazione primaria;

- rulli layon, con e senza rivestimenti gommati, per l’azione di contrasto del film in fase di avvolgimento delle bobine;

- aste di avvolgimento.

Nella filiera del converting, Reglass ha servito tutti i maggiori costruttori mondiali di macchine di trasformazione, incluse quelle per la produzione di film metallizzati ed accoppiati, taglierine secondarie, produzione di sacchetti e buste, stampa di supporti polimerici a packaging flessibili in genere, portando la tecnologia del carbonio in tutti i punti della macchina in cui questo poteva generare un vantaggio tecnico.

Estrusione del film plastico

Cos’è il processo di estrusione

Il processo di estrusione è nato con lo sviluppo delle materie plastiche. Questi materiali, per le loro proprietà termoplastiche, subiscono un caratteristico rammollimento quando raggiungono specifiche temperature, riacquisendo la iniziale durezza quando la temperatura scende.

L’estrusione è appunto la tecnologia utilizzata per trasformare un polimero in forma granulare in un manufatto di forma continua mediante l’azione combinata di calore e pressione. Il materiale plastico granulare viene caricato in una apposita tramoggia e trasferito ad un cilindro scaldato in cui viene simultaneamente rammollito, omogeneizzato e spinto in avanti da una vite, fino a giungere alla testa dell’estrusore che imprime la forma desiderata al profilo continuo. Uscito dalla testa dell’estrusore il profilo viene raffreddato mediante aria o acqua, riassumendo quindi lo stato solido e mantenendo la geometria imposta dalla testa di estrusione. Questo processo può essere usato per la manifattura di qualsivoglia profilo continuo: tubolari di varia forma, piattine, lastre, barre di varie forme anche complesse.

Esistono poi processi di estrusione specifici per la produzione dei film plastici, in cui si deve assicurare uno spessore molto inferiore rispetto alla larghezza del film: tipici film plastici hanno spessori che possono andare da 7 micron fino a 500 micron, per applicazioni estremamente varie e differenti. In genere, la tecnologia legata alla trasformazione del granulo è la medesima, mentre sono peculiari le teste di estrusione e i processi cui il film caldo viene sottoposto prima di essere avvolto in bobine.

Estrusione per prodotti in film

Esistono due processi principalmente usati per la produzione di film plastici:

- film tubolari soffiati: la testa dell’estrusore ha un ugello di forma anulare; si parla di “estrusione a bolla” in quanto l’estruso, ancora caldo, viene soffiato con aria per estenderlo, ridurne lo spessore e migliorarne le proprietà meccaniche. La tecnologia dell’estrusione a bolla (e sue varianti) viene utilizzata per produrre sacchi e sacchetti, film termoretraibili, film per coperture e impermeabilizzazione;

- film piani e lastre: l’estrusore è a testa piana con ugello a orifizio rettilineo; si parla di “estrusione a testa piana”, e viene utilizzata per la produzione di film sottili, anche accoppiati eventualmente con altri materiali, destinati all’imballaggio di prodotti alimentari (carne fresca, formaggi, surgelati ecc.), rivestimento di cavi elettrici, nastri ed etichette autoadesive, sotto tappeti ecc. Anche in questo caso, il film non ancora perfettamente raffreddato può subire un processo di estensione (stiro) in direzione macchina (si parla in tal caso di film “Orientati”) o in due direzioni perpendicolari (direzione macchina + direzione trasversale, e si parla in tal caso di film Bi-orientati).

I film ottenuti nella linea di estrusione vengono quindi rifilati, eventualmente tagliati longitudinalmente per avvolgere bobine di dimensioni trasportabili (i film bi-orientati possono venire prodotti in impianti di larghezza superiore ai 12 m, e il taglio in bobine trasportabili è assolutamente necessario), e avvolti su anime in plastica, metallo o cartone per essere trasportati alle macchine deputate alle successive trasformazioni necessarie per l’ottenimento del prodotto finito.

Il mercato dei film plastici

Il mercato dei film plastici è stato valutato a 183,46 miliardi di dollari nel 2020 e dovrebbe raggiungere i 220,25 miliardi entro il 2026, con un CAGR del 3% nel periodo di previsione 2021-2026 (Fonte: rivista www.plastmagazine.it).

Gli impieghi dei film plastici

Ecco di seguito una rassegna esemplificativa dei possibili utilizzi dei prodotti derivanti dalla lavorazione dei film plastici.

- imballaggio: è il settore più consistente e tradizionale: rappresenta circa il 64% dei consumi totali di film plastici: oltre un terzo dei film plastici usati nell’imballaggio è per imballaggio alimentare;

- edilizia: film di protezione per superfici e tetti (in PVC), membrane di impermeabilizzazione di coperture, teli in PVC per il contenimento di calce, grassello, sabbia, ecc;

- agricoltura: teloni di copertura in genere es. film per la copertura di serre e tunnel termici e non, film per vigneti, pacciamatura;

- usi medicali: sacche per trasfusioni in PVC, sacche per dialisi, sacche per trasporto sangue, tende ossigeno, sacche per i più svariati usi sanitari;

- arredamento: es. tovaglie e tendaggi in PVC;

- impieghi high tech: comprendono impieghi con piccoli volumi, ma che usano resine ad alte prestazioni, quali i polimeri fluorurati o certi tipi di poliesteri, o anche altri tipi di resine che sono sottoposte a trattamenti particolari che conferiscono loro particolari caratteristiche di resistenza termica, ai raggi UV, agli agenti atmosferici, di stampa e colore / luminosità, ecc. Ecco alcuni esempi:

- condensatori elettrici a pellicola di poliestere PPS (polifenilensolfuro) metallizzato;

- nastri per elettronica: es. nastri magnetici, nastri audio e video (generalmente in PET);

- ricoperture di grossi centri sportivi (es. water cube) in ETFE (copolimero di tetrafluoroetilene ed etilene);

- film in resina fluorurata per il rivestimento di stratificati per circuiti elettrici, parti interne di aerei;

- film in PVC che si presti ad essere stampato per striscioni stradali, campagne elettorali o altre applicazioni a durata limitata nel tempo;

- film in poliestere stampato e successivamente laminato con altri materiali per borsette e marsupi;

- film in PVC olografico: grazie alla sua buona stampabilità il film in PVC olografico si presta ad essere utilizzato per decorazioni natalizie, etichette pubblicitarie, poster, articoli di cartoleria pregiata;

- altri vari: si tratta sempre di nicchie di mercato es., nastri adesivi, teloni per copertura auto, nastri trasportatori, ecc. Nei nastri adesivi il film plastico è il tipo di supporto più usato.