Converting del tissue

Cos’è il converting?

Si chiama converting quel processo di produzione che trasforma un semilavorato piano, tipicamente in bobina (carta, tessuto, tessuto-non-tessuto, film plastico, alluminio, etc), in prodotti di largo consumo o in altri prodotti intermedi, utilizzati per successive lavorazioni industriali. Di seguito una panoramica che descrive brevemente il processo di converting del tissue. La molteplicità delle fasi è considerevole anche solo con riguardo al settore della carta, includendo ad esempio:

- produzione prodotti in rotolo – carta tissue: prodotti per l’utilizzo at-home (carta igienica, carta da cucina) o away-from-home (rotoli per dispenser industriali o simili);

- produzione prodotti in fogli piegati – carta tissue (tovaglioli, fazzoletti, tovagliette asciugamani);

- produzione carte da stampa in rotolo in fogli – carta stesa per il settore della stampa;

- produzione carte tecniche accoppiate con film plastici/metallici per il settore del packaging.

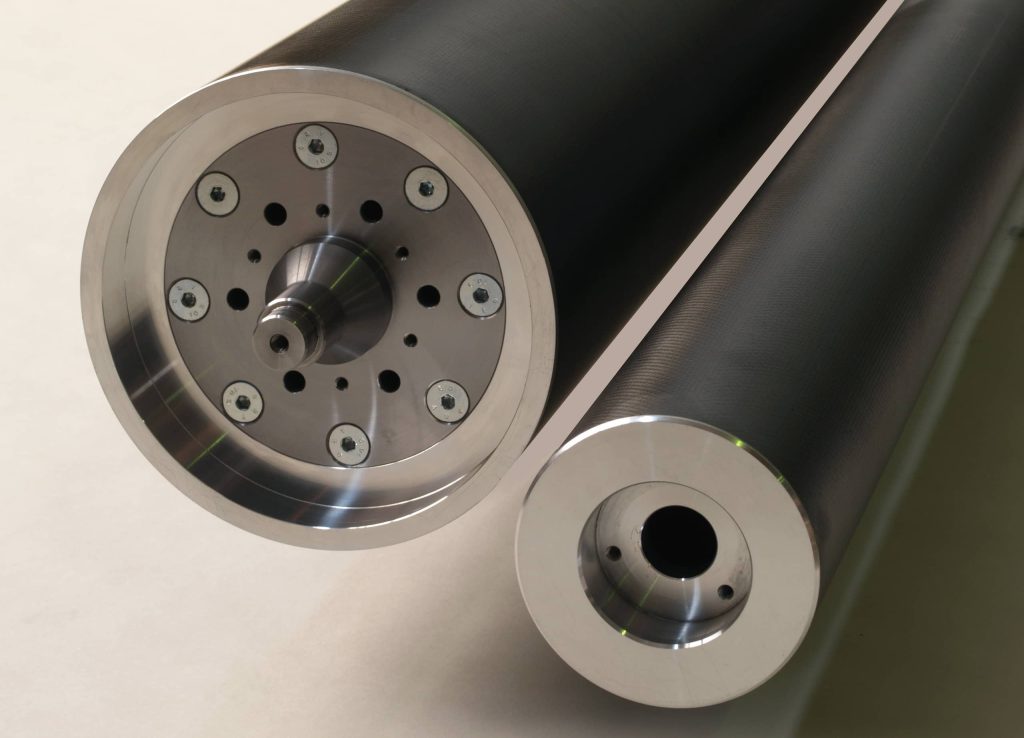

Reglass, grazie agli oltre 40 anni di esperienza nella lavorazione dei compositi al carbonio, progetta e realizza rulli in fibra di carbonio da impiegare nei i processi di converting. I cilindri in carbonio servono ad aumentare la velocità di lavoro della macchina; ad avere minori inerzie di rotolamento e su eventuali movimenti; a diminuire le sollecitazioni sulle parti meccaniche aumentando la vita dei componenti.

Il converting del tissue: dalla bobina al prodotto finito

Tutte le tipologie di prodotto finito nascono da specifiche linee di trasformazione, dette anche impianti di converting. Qui la carta subisce diverse trasformazioni. Di seguito una breve illustrazione dei processi di trasformazione della carta tissue.

Svolgitura/Unwinding

Lo svolgitore/unwinder è la parte di linea responsabile della svolgitura delle bobine. Ciascuna bobina viene caricata su aste porta-bobina, realizzabili in carbonio per incrementare la velocità di lavoro ed evitare l’insorgere di vibrazioni. La bobina è trainata tangenzialmente tramite cinghie e la carta può passare da diversi rulli folli di rinvio prima di arrivare alla fase di lavorazione successiva.

Nel settore del converting della carta tissue, la combinazione di alte velocità di lavorazione, basse tensioni sostenibili dalla carta e la necessità di avere rulli folli a bassissima inerzia e alta scorrevolezza rende i rulli folli in carbonio la scelta di elezione per tutti i produttori di macchine ad alte prestazioni.

Calandratura

Per alcuni tipi di linee, può essere necessario includere una calandratura dei veli carta a valle degli svolgitori. La calandratura prevede il passaggio della carta tra due cilindri in acciaio di grandi dimensioni con elevata finitura superficiale, la cui distanza è accuratamente calibrata. Si tratta di un procedimento che consente di compattare i veli, e ottenere, per le applicazioni finali che lo richiedono, una finitura della carta più liscia e meno crespa.

I cilindri calandratori sono attualmente realizzati in metallo, i rulli di rinvio e rulli folli invece, possono essere in composito a base di fibra di carbonio. Utilizzando rulli in carbonio la linea può lavorare alle più alte velocità in assenza di vibrazioni, salvaguardando la qualità del prodotto finale.

Stampa

Il gruppo stampa nelle linee da converting del tissue ha la funzione di imprimere un disegno, eventualmente in più colori, per ottenere un prodotto dall’estetica gradevole e riconoscibile. La modalità di stampa è quella flessografica: l’inchiostro viene trasferito, tramite il cilindro anilox, da una camera racla ai grafismi ricavati in rilievo su una manica di stampa in materiale polimerico, calzata a sua volta su un mandrino porta clichè. I grafismi trasferiscono quindi l’inchiostro al supporto schiacciato tra la manica di stampa e il cilindro di contropressione.

Il cilindro porta-clichè in carbonio è la scelta migliore per le macchine ad alte prestazioni, permettendo anche il cambio della manica in modo efficace, rapido ed eventualmente automatizzabile. Ecco le sue principali caratteristiche:

- estrema rigidezza per ottenere una stampa uniforme su tutta la tavola;

- leggerezza per non generare problemi di vibrazioni su linee che lavorano sopra ii 500 m/min;

- dimensioni precise e stabili per un facile cambio di manica. Tale operazione viene effettuata inviando aria ad alcuni fori sul mantello in carbonio, che consente di sfilare la manica agevolmente, creando un sottile cuscino d’aria tra la stessa e la superficie del cilindro;

- sicurezza a garanzia degli operatori che effettuano l’operazione di cambio manica.

Da sempre Reglass realizza mandrini porta manicheusando una tecnologia proprietaria che assicura la stabilità della giunzione tra le teste metalliche e il mantello in carbonio. A questo si aggiunge, per i mandrini da carta tissue, una specifica tecnologia per la distribuzione dell’aria, che consente il funzionamento in tutta sicurezza dell’apparecchiatura in tutte le condizioni operative, anche in caso di danneggiamento del cilindro.

L’insieme di tali caratteristiche consente a Reglass di fornire mandrini porta-clichè con il miglior rapporto rigidezza-peso, certificati CE e con la massima qualità possibile, a supporto dei costruttori più esigenti.

Goffratura

La goffratura è un’operazione che consente di imprimere sulla carta, trame (micro-goffratura) e/o disegni (spesso caratteristici del brand) in maniera permanente tramite il passaggio della carta tra un apposito cilindro goffratore in acciaio e un rullo di contropressione. Ciascun velo può essere inciso indipendentemente e, successivamente, accoppiato con gli altri. Per quanto riguarda la carta tissue multivelo, questo procedimento serve anche a fissare permanentemente i veli, garantendo al contempo un incremento di spessore e morbidezza.

In genere i rulli incisi sono realizzati in acciaio che ne favorisce un’accurata e durevole incisione. Anche i cilindri di contropressione, di solito gommati, sono generalmente realizzati in acciaio non essendoci particolari esigenze per l’utilizzo di un diverso materiale. L’impiego del carbonio è invece ottimale per la realizzazione dei rulli guida e di rinvio.

Per i prodotti in rotolo, dopo la perforazione (che consente all’utilizzatore lo strappo dei foglietti singoli dal rotolo), segue la fase di avvolgimento. La carta viene avvolta in logs (termine che indica un rotolo del medesimo diametro del prodotto finito e larghezza uguale a quella della bobina madre), con anima centrale in cartoncino, successivamente tagliati in rotoli della dimensione finale destinati all’impacchettamento e inscatolamento.

L’avvolgimento (winding) è una delle fasi più critiche nella realizzazione di prodotti in rotolo: dalla qualità di questa fase dipende la morbidezza del prodotto finito e il suo aspetto.

La carta, proveniente dalle precedenti fasi di lavorazione, viene avvolta attorno ad una anima in cartone. Il processo si svolge con l’utilizzo tipicamente di due rulli di traino motorizzati, in posizione fissa, che trascinano il rotolo in formazione. Un terzo rullo, detto rullo pressina, è impiegato per schiacciare delicatamente il rotolo contro i due rulli di traino, impedendo lo scivolamento del log e rendendo l’avvolgimento uniforme. Per eseguire il suo compito, il rullo pressina deve essere montato su un braccio mobile che consente di dare pressione costante man mano che il rotolo si accresce. Quando raggiunge il diametro desiderato, il log viene espulso e il processo di avvolgimento ricomincia. Il numero di scambi è nell’ordine delle decine per minuto. L’uso di rulli in carbonio per la realizzazione dei rulli pressina, anche con rivestimenti antiusura e ad alto grip, è fondamentale per ridurre le inerzie rotazionali e traslazionali, e garantire al contempo robustezza e rigidezza.

Per i prodotti piani/piegati (tovaglioli, salviette asciugamani, fazzolettini), segue la fase di taglio e piegatura del prodotto e la creazione di pacchetti da avviare alla linea di packaging. In generale le macchine impiegate sono più lente e attrezzate con rulli, eventualmente in carbonio, solo a monte della fase di piegatura, per le lavorazioni sopra descritte.

Confezionamento e pallettizzazione

Una volta realizzato il prodotto finito, questo viene avviato ai reparti di confezionamento per la realizzazione dei vari packaging destinati alla vendita all’ingrosso.

Conclusioni

I processi di converting richiedono tecnologie sempre più avanzate volte a soddisfare esigenze di una migliore qualità e la necessità di realizzare macchine efficienti e ad elevata produttività. La crescente richiesta di prodotti finiti diversificati e personalizzati (qualità della carta, riconoscibilità del prodotto, contenimento dei costi di produzione) e di processi altamente automatizzabili, hanno favorito l’impiego dei cilindri in fibra di carbonio, che garantiscono elevati standard qualitativi, alte velocità ed estrema maneggevolezza.

Reglass ha elaborato tecnologie specifiche per costruire rulli per il converting con l’utilizzo di materiali compositi in carbonio, dando il via alla possibilità di personalizzazioni prima impensabili.