La fibra di Carbonio: cos’è? A cosa serve?

Perché è un materiale speciale

Si parte dal carbonio

Per realizzare la fibra di carbonio si parte dal Carbonio che è l’elemento chimico avente numero atomico 6, dotato cioè, nella sua forma atomica, di 6 protoni e 6 elettroni. La sua forma isotopica più comune ha massa di circa 12 UMA, presenta cioè all’interno del nucleo 6 neutroni. In natura si può trovare puro in due forme cristalline, ossia la grafite e il diamante, mentre in combinazione ad altri elementi, è ampiamente presente, ad esempio, nell’anidride carbonica e nelle rocce calcaree. E’ inoltre elemento fondamentale di tutta la chimica organica alla base del funzionamento degli organismi viventi. Gli stessi carburanti fossili, derivanti dal lungo processo di fossilizzazione di materiale organico, sono a base principalmente di carbonio.

Diamante e grafite: ecco le differenze

Il diamante è una delle forme cristalline in cui si presenta il carbonio puro. E’ un materiale di grande durezza, un peso specifico di 3.51 g/cm3, con piccolissimo coefficiente di dilatazione e con basso valore del calore atomico (prodotto del calore specifico per il peso atomico). Il diamante resiste inalterato fino a temperature prossime ai 2000° C. Nessun reattivo lo intacca a temperatura ordinaria, e si comporta come un isolante dal punto di vista elettrico e termico.

La grafite, è la seconda forma cristallina in cui è possibile trovare il carbonio in natura. Si presenta in natura in ammassi o strati sottili (più o meno inquinati da sostanze terrose), è molto tenera (il suo nome, dal greco, grafo “scrivo”, allude al suo uso per scrivere sulla carta). Ha un peso specifico di 2.22 g/cm3, e calore atomico un po’ superiore al diamante. La grafite ha una conducibilità elettrica abbastanza elevata, che cresce col salire della temperatura.

Come si realizza la fibra di carbonio

Per realizzare un manufatto in composito a base di fibra di Carbonio (CFRP, Carbon Fiber Reinforced Polymer), sono necessari due elementi principali: la fibra di Carbonio, ossia il materiale strutturale responsabile delle proprietà meccaniche del manufatto, e una resina che funge da matrice, all’interno della quale i filamenti di fibra di carbonio sono immersi, e che è responsabile della coesione delle fibre all’interno del manufatto. Il materiale composito risultante presenta caratteristiche meccaniche prossime in genere elevate (date dalla fibra di carbonio) e pesi molto contenuti.

Per produrre i filamenti di Carbonio si procede all’ossidazione e alla pirolisi termica di molecole organiche a catena lunga di diversi tipi. Tale materiale di partenza, in forma di filamenti sottili, subisce un complesso processo di ossidazione in atmosfera inerte, a temperature che possono raggiungere i 2000°C. L’effetto del calore innesca una serie di reazioni chimiche, che prende il nome di grafitizzazione, il cui risultato è l’eliminazione della gran parte degli atomi diversi da quelli di carbonio: le molecole organiche si trasformano quindi in grafite (carbonio al 92-96%). Le catene organiche grafitizzate infine si fondono generando un singolo filamento dalle elevatissime proprietà meccaniche.

Da quando si utilizzano i materiali compositi a base di fibra di carbonio?

I materiali compositi a base di fibra di carbonio furono scoperti negli anni 50, ma i primi sviluppi commerciali sono arrivati solo dopo alcuni decenni. Grazie alle sue caratteristiche (eccellente resistenza e leggerezza), il composito a base di fibra di carbonio è diventato il materiale leggero preferito, per sostituire materiali metallici convenzionali. Il suo peso specifico è di circa 1.5-1.8 g/cm3: approssimativamente un quarto di quello del ferro e poco più della metà di quello dell’alluminio. Le caratteristiche meccaniche dei compositi Reglass, in termini di modulo elastico, possono variare dai valori tipici dell’alluminio (80 Gpa) fino a giungere a valori superiori a quelli dell’acciaio (fino a 350 GPa)

Come viene utilizzato il composito in fibra di carbonio

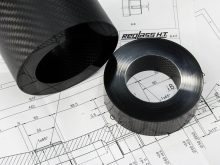

Reglass utilizza la fibra di carbonio da più di 40 anni per realizzare manufatti tubolari altamente performanti. Impiega tecnologie proprietarie e un particolare Know-how che ha consentito, in prima battuta, numerose applicazioni in campo sportivo. In particolare: la fabbricazione di canne da pesca e alberi da windsurf speciali, che hanno condotto gli atleti a numerosi successi. L’azienda produce poi anche oggetti commissionati e progettati ad hoc come parti di satellite, accessori per il settore automotive, aeronautico, navale, e in genere per le attività sportive (vedi la deriva realizzata per il catamarano Luna Rossa). Più di recente, sono state sviluppate anche applicazioni in campo antisismico con la realizzazione e produzione del Sistema Sismocell.

Particolare successo hanno avuto le applicazioni nel settore industriale con la produzione di e per rulli per il converting e per la stampa flessografica. Qui le crescenti esigenze dell’industria di aumentare velocità di lavoro delle macchine da converting e da stampa hanno trovato risposta con l’utilizzo di questi rulli, che Reglass costruisce utilizzando la tecnologia Wrapping. E’ la modalità di lavorazione più pregiata e che consente le migliori prestazioni e la massima personalizzazione del prodotto. Il procedimento consta nell’applicare su stampi una sequenza, frutto di progettazione ed esperienza, di fogli di Prepreg (fibra di carbonio accuratamente impregnata di resina), con una modalità che ne consenta differenti orientamenti, in modo da massimizzare l’efficienza strutturale del manufatto.

Prodotti per la stampa flessografica e per il converting

- Rulli clichè, mandrini portamaniche, mandrini porta-anilox,

- Rulli per il converting del film plastico, carta tissue e nonwoven fabric

- Alberi portabobine espansibili

Gallery